Газосиликатные блоки – это строительный материал универсального значения. Он представляет собой искусственный пористый камень. Такая структура образовывается путем естественной химической реакции между алюминием и известью. В процессе реакции эти два компонента распадаются и образуют водород.

Газобетон и газосиликат: какая разница между ними?

В условиях постоянного подорожания энергоносителей возрастает потребность в строительных материалах с высокими теплотехническими характеристиками. Для сокращения теплопотерь в современных проектах все чаще применяют газобетонные и газосиликатные блоки – материалы класса теплоизоляционных ячеистых бетонов. Их часто путают из-за общих свойств и одинаковой области применения. Даже специалисты не всегда могут сразу сказать потенциальному заказчику, какой перед ним материал – газосиликат или газобетон, что лучше, какая между ними разница и есть ли она вообще. Отчасти, путаницу вносят сами производители, когда определяют газобетон как вид газосиликата или наоборот.

Чем отличается газобетон от газосиликата? В частности, при изготовлении газобетона допускается естественное твердение блока на открытом воздухе, для газосиликата – автоклавные печи являются обязательным условием. Кроме этого, для газобетонных блоков основным связующим компонентом является цемент, у силикатных аналогов – известь. Применение разных компонентов влияет цвет готовых блоков.

Если говорить о конкретных характеристиках, можно заметить такие отличия:

- Газосиликатные блоки имеют равномерное распределение пустотных ячеек, что обеспечивает высокую прочность.

- Вес газобетонных блоков гораздо больше, что требует усиленного фундамента при строительстве.

- В плане теплоизоляции, газосиликатные блоки выигрывают у газобетонных.

- Газобетон лучше поглощает влагу, что обеспечивает большее количество циклов замораживания.

- Газосиликатные блоки обладают более выдержанной геометрией, в результате можно упрощается финишная отделка стеновых конструкций.

Внешне готовую продукцию различают по цвету: газосиликат или автоклавный газобетон практически белые, серый цвет характерен для неавтоклавного газобетона.

Средние значения для каждого параметра приведены в следующей таблице:

В плане долговечности материалы идентичны и могут прослужить более 50 лет.

Если отвечать на вопрос: «Что лучшее, газобетон или газосиликат ?», у газосиликатных блоков намного больше технических преимуществ. Однако технология изготовления вынуждает повышать стоимость готовых изделий, поэтому газобетонные блоки обходятся дешевле. Поэтому, те, кто желает возвести дом из качественного и современного материала выбирают газосиликат, желающие сэкономить на строительстве – отдают предпочтение газобетону.

При этом нужно учитывать регион применения: в областях с повышенной влажностью воздуха, эксплуатационный срок газосиликатных блоков заметно снижается.

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

Газосиликатные блоки: характеристики

Плотность газосиликатных блоков

Марка и плотность газосиликатных блоков указана в маркировке и определяет назначение блока:

- конструкционные газосиликатные блоки – D1000-1200, имеют плотность от 1000 до 1200 кг/м.куб;

- конструкционно-теплоизоляционные блоки – D500-900, имеют плотность 500-900 кг/м.куб;

- теплоизоляционные D300-D500, плотность их материалов 300-500 кг/м.куб.

Блоки разной плотности легко отличить друг от друга визуально.

Существует несколько классификаций газосиликатных блоков с определенными техническими характеристиками. Сегодня при проведении строительных работ применяют следующие марки этого материала. Оптимальным вариантом для малоэтажного строительства — газосиликатный блок d500 и газосиликатный блок d600.

Цифровое обозначение марок, перечисленных ранее, показывает плотность материала. В частности, газосиликатный блок d500 имеет плотность 500 кг/м³.

Газосиликатный блок d600

Газосиликатный блок d600 применяется в строительстве несущих стен дома. Ее также рекомендуется применять при устройстве вентилируемых фасадов, которые хорошо крепятся к блокам такой плотности. Газосиликатный блок d600 отличаются прочностью в 2,5-4,5 Мпа и имеет показатель теплопроводности 0,14-0,15 Вт/(м°С)

Газосиликатный блок d500

Газосиликатный блок d500 наиболее популярен для малоэтажного (до 3-х этажей) строительства. Данную разновидность также используют в монолитном строительстве. Его параметры 2-3 МПа (прочность) и 0,12-0,13 Вт/(м°С) (теплопроводность).

При возведении дома выше трех этажей следует отдать предпочтение газосиликату с маркировкой выше D600 и дополнительно утеплить стены. Исходя из значения коэффициента теплопроводности, можно сделать вывод, что газосиликатный блок d500 теплее, чем газосиликатный блок d600 на 15-17%.

Газосиликатный блок d400

Данная разновидность применяется для обустройства утепления, для работ с проемами при строительстве многоэтажных зданий монолитным методом. Марка D400 также популярна в частном строительстве. При высокой прочности он обладает большими теплоизолирующими свойствами. Эти показатели находятся в пределах 1 МПа до 1,5 Мпа (прочность), 0,10-0,11 Вт/(м°С) (теплопроводность).

Газосиликатный блок d300

Марка D350 может быть использована только как утеплитель. На отечественном рынке это довольно редкая марка, что связано с ее хрупкостью. Прочность находится в пределах 0,7-1,0 Мпа. Зато отличается теплопроводностью, которая составляет 0,08-0,09 Вт/(м°С).

Теплопроводность газосиликатных блоков

В зависимости от пропорций исходных ингредиентов можно получить продукт с различными эксплуатационными характеристиками. Коэффициент теплопроводности газосиликатного блока зависит от его плотности и определяется по маркировке: D300, D400, D500, D600, D700.

Теплопроводность газосиликата зависит от ряда факторов:

- Габариты строительного блока. Чем большую толщину имеет стеновой блок, тем выше его теплоизолирующие свойства.

- Влажность окружающей среды. Материал, впитавший влагу, снижает способность хранить тепло.

- Структура и количество пор. Блоки, имеющие в своей структуре большое количество крупных воздушных ячеек, имеют повышенные еплоизоляционные показатели.

- Плотность бетонных перегородок. Стройматериалы повышенной плотности хуже сохраняют тепло.

Таблица теплопроводности газосиликатных блоков

Виды газосиликатных блоков

По внешнему виду выделяют несколько конфигураций газосиликатного блока. В основу классификации положено назначение блока.

- Ровный (прямой) газосиликатный блок с захватом для рук

Абсолютно гладкий прямоугольный газосиликатный блок, имеющий выемки для захвата руками. Захват удобен в работе, поскольку позволяет легко перемещать блоки. Наличие ручек захвата увеличивает расход клея, поскольку технология кладки газосиликатных блоков предусматривает заполнение всех пустот в процессе работы.

- Стеновые газосиликатные блоки с плоскими гранями

Обычная прямоугольная форма снижает расход клея, но создает сложности в перемещении блока. На практике, при строительстве несущих стен, где используются более крупные блоки, предпочтение отдают блоку с захватом.

- Газосиликатные блоки для перегородок

Представляют собой блоки с плоскими гранями. Перегородочные блоки имеют меньшую толщину и меньший вес. Работать с ними удобно.

На прямых блоках с помощью отвертки можно вырезать любые рисунки. Но такой декор скорее применим в отделке участка остатками блоков от строительства нежели в самом строительстве, поскольку газосиликат желательно защищать наружным отделочным материалом.

- Стеновые газосиликатные блоки паз-гребень

Формирование системы соединения паз-гребень по сложности производства относится к высокотехнологичной обработке блока. Поэтому они отличаются более высокой стоимостью. Однако, она оправдана поскольку: увеличивает скорость работ, снижает расход клея (вертикальные соединения не нуждаются в склеивании), появляется возможность ликвидировать мостики холода в местах вертикального соединения.

Если дом не будет подвергаться внешней отделке. На место соединения лучше нанести тонкий слой клея с лицевой стороны кладки. Это обеспечит дополнительную изоляцию шва.

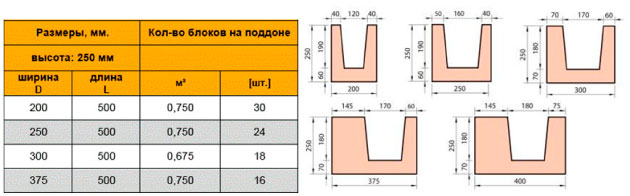

- Газосиликатные блоки U-образной формы

Назначение U-образных блоков – установка скрытых элементов строительства (для перемычек и монолитных поясов). По технологии, кладка стен из газосиликатных блоков предусматривает обязательное армирование, первого и каждого четвертого из последующих рядов. Именно для того, чтобы удобно было спрятать арматуру предназначены пустоты в блоках U-образной формы. После укладки армирующего металла пространство обязательно заполняется бетонным раствором или клеем. В данном случае следует использовать более дешевый материал для заполнения.

Какие бывают размеры газосиликатных блоков

Разумеется, что производители выпускают газосиликатные блоки разного типоразмера. Однако, большинство предприятий стараются следовать установленным нормам ГОСТ № 31360 от 2007 года. Здесь прописаны такие размеры готовых изделий:

- 250*250*600.

- 250*400*600.

- 500*200*300.

- 600*100*300.

- 600*200*300.

Важно понимать, что согласно ГОСТ допускаются отклонения величин длины и диагонали, которые относят готовые изделия к 1-ой или 2-ой категории.

Отклонения в размерах газосиликатных блоков сокращают время монтажа за счет отсутствия необходимости в шлифовке и подгонке.

- Толщина газосиликатных блоков: 200, 250, 300, 350, 375, 400, 500 мм;

- Толщина перегородочных блоков 100-150 мм;

- Длина газосиликатных блоков: 600, 625 мм;

- Высота газосиликатных блоков: 200, 250, 300 мм;

- Вес газосиликатных блоков: 14-34 кг;

- В 1 м.куб. от 13 до 33 шт. (зависит от толщины);

- Расход на 1 кв.м. стены составляет 6,7-7 шт.

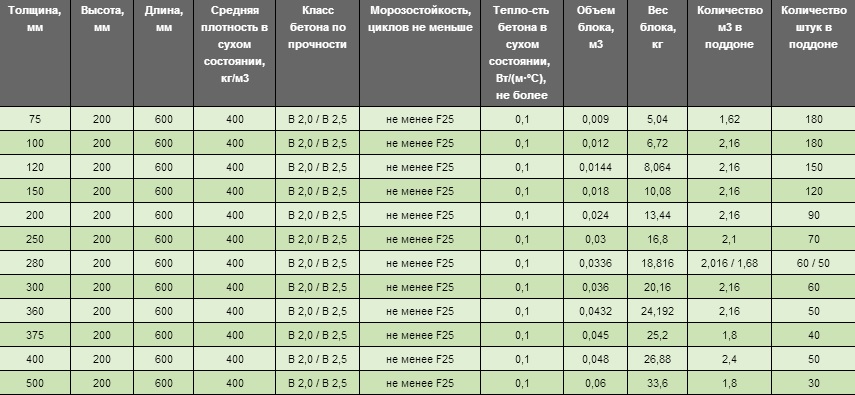

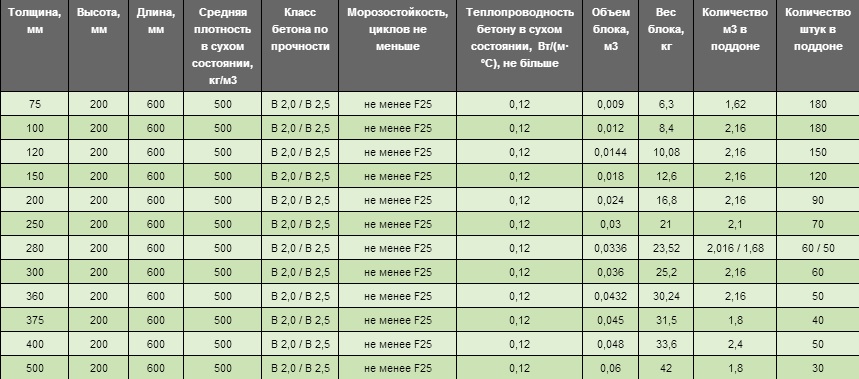

Точные параметры указаны в таблицах ниже:

Размеры U-образного газоблокаРазмер газосиликатного блока для стен (ДхШхВ) у разных производителей и количество штук на поддоне.

Вес газосиликатного блока

Конструкционная масса блока изменяется в зависимости от плотности готового изделия. Если судить по маркировке, можно выделить такой вес:

- D400. Масса 5-21 кг.

- D500/D600. Вес – 9-30 кг.

- D700. Вес – 10-40 кг.

Помимо плотности, основополагающим фактором изменения веса считается габаритный размер готового блока.

Плюсы и минусы газосиликатных блоков

Как и любой строительный материал, газосиликатные блоки имеют сильные и слабые стороны. К положительным характеристикам можно отнести такие моменты:

- Газосиликатный бетон относится к категории негорючих материалов и способен выдерживать воздействие открытого пламени до 5 часов, без изменения формы и свойств.

- Большие габаритные размеры обеспечивают быстрое возведение стеновых конструкций.

- Блоки обладают удельно низким весом, что существенно упрощает рабочий процесс.

- При производстве используются только природные материалы, поэтому газосиликатные блоки являются экологически безопасными.

- Пористая структура обеспечивает высокие значения теплоизоляции помещений.

- Материал легко поддаётся обработке, что помогает возводить стены со сложной геометрией.

К недостаткам можно отнести следующее:

- Хорошо впитывают влагу, что снижает эксплуатационный срок.

- Применение для сцепления специальных клеевых составов.

- Обязательная внешняя отделка.

Стоит отметить, что для газосиликатных блоков требуется прочный фундамент. В большинстве случаев обязателен армирующий пояс.